Allersberg

Beschichtung

Länge

7.500 mm

Breite

750 mm

Höhe

2.200 mm

Eloxal

Länge

8.500 mm

(EV2 und EV3: 6.500 mm)

Breite

600 mm

Höhe

2.200 mm

Nach Einführung der Pulverlacktechnologie vor mehr als 30 Jahren zeigt sich heute, dass sich hier eine ausgereifte Produkt- und verfahrenstechnische Alternative zu den Flüssiglacken entwickelt hat. Ökonomische und ökologische Vorteile gegenüber anderen Formen der Beschichtung von Oberflächen machen Pulverlacke vor allem im Bereich des Fenster-, Türen- und Fassadenbaus zu einer zukunftsorientierten Lösung.

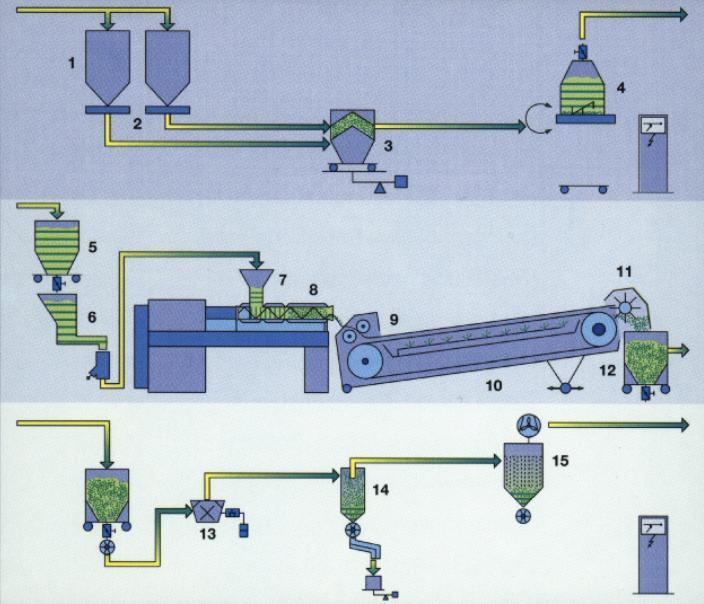

Pulverlacke setzen sich aus unterschiedlichen Harzen, Pigmenten, Füllstoffen sowie speziellen Zusatzstoffen (Additive, beispielsweise zur Glanzbeeinflussung, Verbesserung der Lichtstabilität oder Kratzfestigkeit) zusammen. Ein dreistufiges Produktionsverfahren (Vormischen – Extrudieren – Mahlen) verarbeitet diese Ausgangsmaterialien zu Pulverlack, wobei die Korngrößenmaxima bei Standardprodukten im Bereich von 40 bis 50 µm liegt.

1. Rohstoffe, 2. Dosieren, 3. Einwiegen, 4. Vermischen, 5. Dosiergerät, 6. Mischcontainer, 7. Extruder, 8. Schmelzen und Homogenisieren, 9. Auswalzen, 10. Kühlband, 11. Brechereinrichtung, 12. Brechereinrichtung, 13. Sichtermühle, 14. Hochdruckventilator, 15. Zyklon

Aufgrund der verwendeten Harze können die Pulverlacke wie folgt unterschieden werden:

Für Anwendungen im Innenbereich (z.B. bei Konsumgütern) kommen überwiegend Epoxi-Polyesterharz-Pulverlacke zum Einsatz; im Außenbereich (z.B. in der Fassadentechnik) werden Polyesterharz-Pulverlacke verwendet.

Die Pulverlacke werden mittels Sprühpistolen, an welche eine Hochspannung angelegt ist, zerstäubt. Beim Verlassen der Pistole wird der Pulverlack elektrostatisch aufgeladen, durch das sich ergebende Spannungsfeld zum Objekt gelenkt und bleibt dort haften. Das elektrostatisch aufgebrachte Pulver wird durch das Einbrennen, bei dem je nach Pulvertyp eine Objekttemperatur im Bereich zwischen 130°C und 240°C eingestellt wird, gehärtet. In der ersten Phase schmilzt die Pulverschicht zum geschlossenen Film. Der im Pulverlack enthaltene Härter leitet in den zweiten Phase die chemische Reaktion ein und härtet den Lackfilm aus.

In der Serienfertigung kann eine Beschichtung vollautomatisch ablaufen. Bei komplex geformten Teilen ist auch eine manuelle Pulverbeschichtung möglich; oftmals wird eine Kombination beider Verfahren angewandt.

Entscheidende Vorteile von Pulverlacken:

Bei der Herstellung der Pulverlacke können die für die jeweilige Anwendung geforderten Eigenschaften wie beispielsweise Farbton, Glanzgrad, Verlauf eingestellt werden. Hochwetterbeständige, gilbungsfeste und nicht kreidende, waschlaugenbeständige, matte und strukturierte Pulverlacke oder solche, mit denen Oberflächen in Metallic-, Hammerschlag- oder Mehrfarbeneffekt erreicht werden, sind Beispiele für die Vielseitigkeit der dekorativen Einsatzmöglichkeiten von Pulverlacken.

Die Reinigung von kunststoffbeschichteten Oberflächen ist auf den Grad der Verschmutzung abzustimmen. Leichte Verschmutzungen sollten nur mit einem Schwamm und einem neutralen Reinigungsmittel entfernt werden; stark verschmutzte Oberflächen sollten mit Spezialreinigern, die z. B. auch fettlösende Substanzen enthalten, gereinigt werden. Nicht eingesetzt werden dürfen stark alkalische oder saure sowie stark abrasiv wirkende Stoffe.

ELOXAL bedeutet ELektrolytische OXydation von ALuminium und ist ein elektrochemischer Vorgang, der die Aluminium-Oberfläche in Aluminiumoxid umwandelt. Dabei ist die Oxidschicht fest mit dem Aluminium verbunden. Die Dicke der Schicht ist messbar und wird über das bewährte Standard-GS-Verfahren festgelegt.

Die Vorteile des Eloxierens sind überzeugend:

Stichwortartig ein kurzer Überblick über die einzelnen Arbeitsschritte:

Entfetten:

Beseitigung von Schmutz und Ölen auf der Oberfläche

Spülen

Beizen: entweder

E0: Abtrag der natürlichen Oxidschicht

oder

E6: Die natürliche Oxidschicht wird abgetragen und es wird eine matte Oberfläche erzielt, Riefen und Aufrauungen werden egalisiert.

Dekapieren:

Beseitigen von Beizrückständen und zum Aufhellen des Materials.

Eloxal:

Anodische Oxidschichten werden an einem als Anode geschalteten Metall erzeugt. Durch die Einwirkung des elektrischen Stroms entsteht während der Elektrolyse an der Anode atomarer Sauerstoff, der mit dem Aluminium reagiert, wobei sich Aluminiumoxid bildet.

Spülen

Color-Bad:

Färben der Eloxalschicht in hellbronze über dunkelbronze bis schwarz.

Goldfärbe-Bad:

Färben von Hellgold bis Dunkelgold (EV2 – EV3) erfolgt in anorganischer Eisen-III-ammonium-oxalatlösung ohne Strom.

Spülen

Verdichtung:

Durch das Verdichten wird die offene, poröse, reaktions- und für Fremdstoffe aufnahmefähige Oxidschicht geschlossen und somit die optimale Korrosionsbeständigkeit [Witterungsbeständigkeit] erreicht.

Reinigung von eloxiertem Aluminium ist problemlos. Je nach Grad der Verschmutzung empfiehlt sich ein neutrales Netzmittel mit Wasser (z. B. Pril) oder ein spezieller Eloxal-Reiniger. Dieser sollte jedoch nur mit einem Scotch-Brite, Typ A, verwendet werden. Um eine ebenso gleichmäßige wie schlierenfreie Oberfläche zu erhalten, muss diese abschließend mit einem trockenen und weichen Tuch poliert werden. Achtung: Säuren, alkalische Reiniger, Mörtel etc. zerstören die Eloxalschicht!

Beschichtung

Länge

7.500 mm

Breite

750 mm

Höhe

2.200 mm

Eloxal

Länge

8.500 mm

(EV2 und EV3: 6.500 mm)

Breite

600 mm

Höhe

2.200 mm

Beschichtung

Länge

700 mm

Breite

300 mm

Höhe

400 mm

Eloxal

Länge

1.800 mm

Breite

400 mm

Höhe

550 mm

Beschichtung

Länge

6.700 mm

Breite

850 mm

Höhe

2.250 mm

[Standort Allersberg]

Verkauf

Tel.: +49 (0) 9176 59 127

Fax: +49 (0) 9176 59 152

info@bso-metallveredelung.de

[Standort Dresden]

Verkauf

Tel.: +49 (0) 351 205 26 22

Fax: +49 (0) 351 205 26 19

dresden.verwaltung@bso-metallveredelung.de

BSO Metallveredelung Allersberg GmbH

Neumarkter Straße 47

D-90584 Allersberg

+49 9176 59-0

+49 9176 59-150

BSO Metallveredelung GmbH

Niedersedlitzer Straße 58

D-01257 Dresden

+49 351 20526 0

+49 351 20526 19